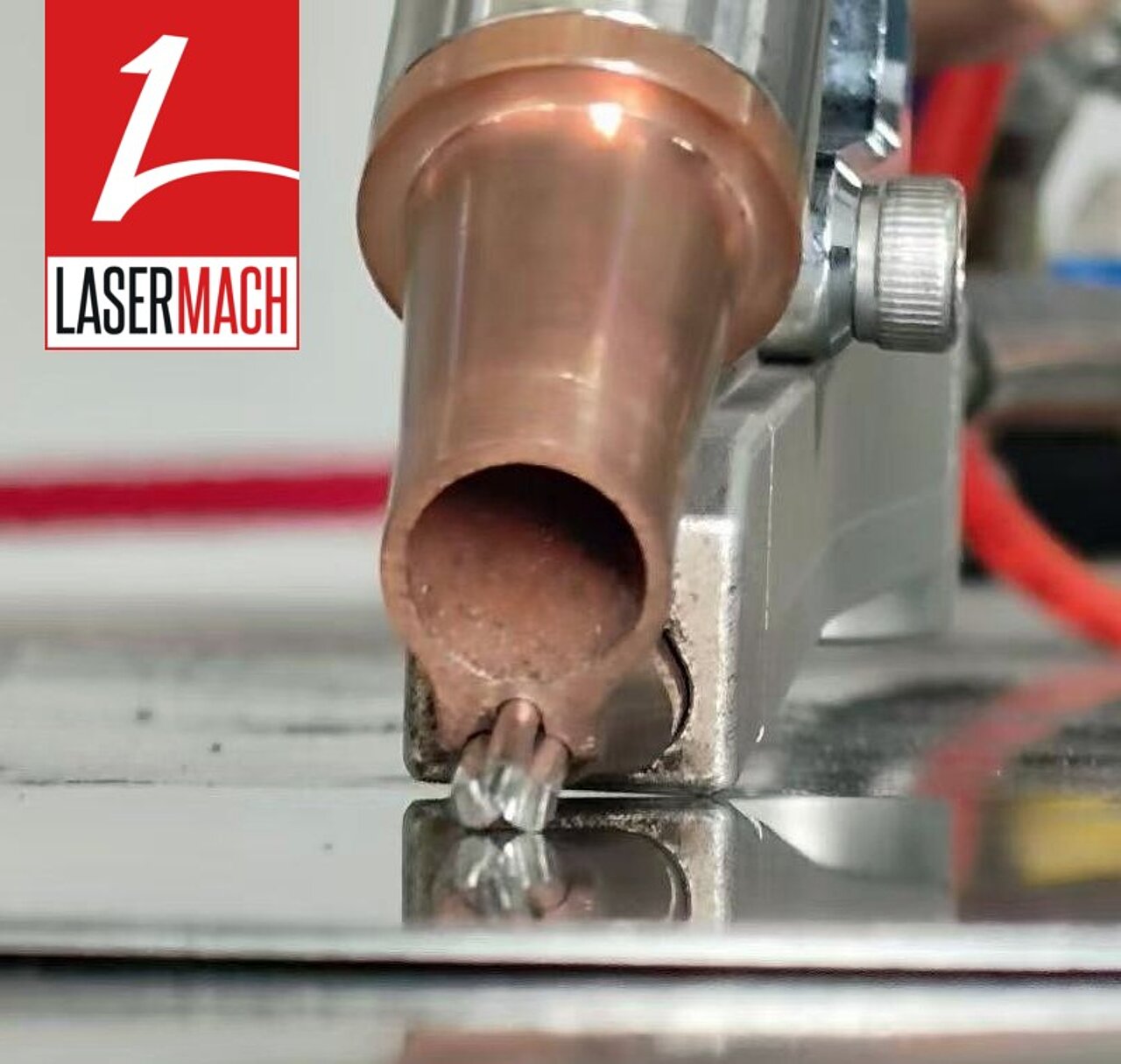

Schweißpaket Dual Wire 2.0 für hohe Schweißgeschwindigkeit und hohe Abschmelzleistung

Kurz gesagt: Die Doppeldrahtzufuhr von Laserschweißgeräten wird in verschiedenen Bereichen eingesetzt. Sie verbessert die Schweißeffizienz, Schweißqualität und Produktleistung. Es handelt sich um eine vielversprechende Schweißtechnologie.

Prozessvorteile des Doppeldraht-Laserschweißens

Hohe Schweißgeschwindigkeit und hohe Abschmelzleistung sind die größten Vorteile des Doppeldraht-Laserschweißens.

Prozessvorteile der Doppeldrahtzufuhr

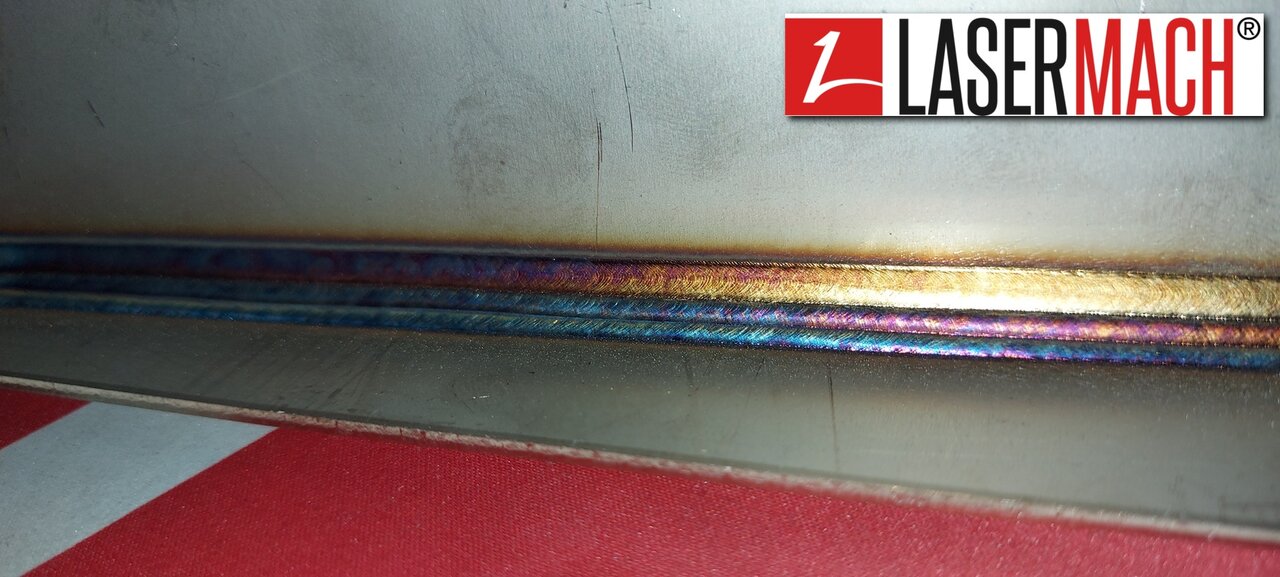

Das Doppeldraht-Laserschweißen bietet einen breiten Anwendungsbereich, der sich grundsätzlich in zwei Kategorien unterteilen lässt: Hochgeschwindigkeits-Blechschweißen und Grobblechschweißen. Bei dünnen Blechen werden häufig Schweißgeschwindigkeiten von über 250 cm/min erreicht. Bei dicken Werkstoffen übertreffen die Schweißgutabschmelzleistungen die Ergebnisse des Standard-Laserschweißens deutlich.

Anwendungen mit hohen Schweißgeschwindigkeiten

Die Möglichkeit, die gesamte Schweißenergie auf zwei separate Schweißdrähte zu verteilen, bietet einzigartige Vorteile für das Hochgeschwindigkeitsschweißen. Bei der Erhöhung der Schweißgeschwindigkeiten bei dünnen Metallkomponenten in Branchen wie der Automobil-, Tank- und allgemeinen Blechfertigung treten beim Schweißen Qualitätsprobleme auf: Durchbrennen oder mangelnde Schweißgutfolge.

Das Doppeldrahtverfahren behebt diese beiden geschwindigkeitsbegrenzenden Probleme. Die Möglichkeit, die benötigte Schweißenergie auf zwei Schweißdrähte zu verteilen, ermöglicht die erforderliche Einbrandtiefe, während am hinteren Rand des Schweißbades zusätzliches Füllmaterial entsteht. Dieses Doppeldrahtverhalten im gemeinsamen Schweißbad sorgt für hervorragende Spaltfülleigenschaften. Verbesserte Spaltfülleigenschaften sind besonders wertvoll für Industrien, die große Mengen an Stanz- oder Formteilen verarbeiten.

Anwendungen mit hoher Abschmelzleistung

Das Doppeldrahtschweißen kann das Abschmelzpotenzial im Vergleich zu herkömmlichen Eindrahtverfahren durchschnittlich um 30–80 % steigern. Beim Doppeldrahtschweißen wird typischerweise Draht mittlerer Durchmesser verwendet. Mit zunehmender Schweißenergie an den Elektroden mit kleinem Durchmesser (1,2–1,6 mm) steigt die Drahtabschmelzleistung exponentiell an. Die resultierende Drahtabschmelzleistung bei gleicher Energieaufnahme ist beim Doppeldrahtschweißen etwas geringer als bei einer einzelnen Elektrode mit großem Durchmesser. Dieses höhere Abschmelzpotenzial und die geringere Energieaufnahme bieten einzigartige Vorteile für die Grobblechindustrie. Die hohe Abschmelzleistung ermöglicht einen verbesserten Produktionsdurchsatz. Die geringere Wärmezufuhr kann effektiv genutzt werden, um die Blechverzerrung und die Zeit zwischen den Lagen zu reduzieren, wenn die Zwischenlagentemperatur bei Mehrlagenschweißungen kontrolliert wird. Das Verfahren ermöglicht die Herstellung von Schweißnähten in Röntgenqualität mit hervorragenden mechanischen Eigenschaften.

Die Vorteile des Dual-Laserschweißens auf einen Blick

- Hohe Spaltschließkapazität

- Mehrlagig möglich

- Große Schweißspaltfüllkapazität (2 x 1,6 mm Draht = 2,5–3,0 mm Spaltfüllkapazität)

- Extrem hohe Schweißgeschwindigkeiten

- Extrem hohe Abschmelzleistung

- Einsetzbar für dünne und dicke Bleche

- Hohes Kosteneinsparungspotenzial

- Einfache Bedienung

- Zwei separate Drahtvorschubgeräte, wobei jeder Draht unabhängig gesteuert werden kann

- Wenn nicht im Dual-Schweißmodus geschweißt wird, können beide Drahtvorschubgeräte für unterschiedliche Materialien (z. B. Edelstahl (1) und Aluminium (2)) verwendet werden, sodass der Materialwechsel sehr kurz ist.

Multiwire laser welding for increased gap bridgability

PhotonWeld Laser welding: Filling the gaps

Double wire laser welding, also known as laser beam welding with two wires, is a laser welding process in which two wires are melted simultaneously using a laser beam to join two metal parts. This method is commonly used in welding applications that require high productivity, speed, and quality or especially when a big gap between the components must be filled. with double wire feeding the Photonweld laser welding machine can fill easily a gap of 2 mm.

The process of double wire laser welding is characterized by a high power density laser beam that is focused on the welding area, creating a small and intense heat source. This high heat input enables the simultaneous melting of two wires, which then join together to form a strong bond.

The advantages of double wire laser welding include increased welding speed, improved welding quality, and reduced material waste. The high speed of the laser beam allows for fast and efficient welding, which can significantly increase productivity. Additionally, the precise control of the laser beam allows for precise and accurate welding, which leads to improved welding quality and reduced defects.

However, there are also some challenges associated with double wire laser welding. One challenge is the selection of appropriate welding parameters, such as laser power, welding speed, and wire feed rate. Another challenge is the need for a higher level of technical expertise to operate the laser welding equipment and control the welding process.

Twin Wire Feed Means a Greater Ability to Fill the Wire and to Weld Wider Seams. According to Our Test Data, if You Use a Single-feed Laser Welding Machine Can Only Weld a Maximum of 1.5-1.8mm Seams. However, with a Double-feed Laser Welding Machine, a 3-4mm Wide Seam Can Be Welded.

Twin Wire Feed Also Means That Thicker Materials Can Be Welded. This is Because More Wire Filling in the Welding Process Makes the Welding Joint More Stronger,Stable, and Reliable.

In conclusion, double wire laser welding is a highly efficient and effective welding process that has many advantages over traditional welding methods. However, it requires specialized equipment and expertise to achieve optimal results.