Système de soudage double fil 2.0 pour une vitesse de soudage et un taux de dépôt élevés

En résumé, le double fil d'alimentation des machines de soudage laser est largement utilisé dans de nombreux domaines. Il permet d'améliorer l'efficacité et la qualité du soudage, ainsi que les performances des produits. Il s'agit d'une technologie de soudage très prometteuse.

Avantages du procédé de soudage laser double fil

Vitesse de déplacement et taux de dépôt élevés sont les principaux avantages du soudage laser double fil.

Avantages du procédé de soudage laser double fil

Le procédé de soudage laser double fil offre une large plage d'utilisation, généralement divisée en deux catégories : le soudage de tôles à grande vitesse et le soudage de tôles fortes. Sur tôles, le procédé est souvent utilisé à des vitesses de déplacement supérieures à 250 cm/min sur des matériaux fins. Sur des matériaux épais, les taux de dépôt du métal d'apport dépassent largement les résultats de soudage laser standard.

Applications à grande vitesse de déplacement

La possibilité de répartir l'énergie de soudage totale sur deux fils distincts offre des avantages uniques pour le soudage à grande vitesse. Lorsqu'il est nécessaire d'augmenter les vitesses de déplacement sur des composants métalliques fins dans des secteurs tels que l'automobile, la fabrication de réservoirs et la tôlerie générale, les opérations de soudage sont confrontées à un ou deux problèmes de qualité : percement ou manque de suivi du métal d'apport.

Le procédé double fil résout ces deux problèmes de limitation de vitesse. La possibilité de répartir l'énergie de soudage nécessaire sur deux fils permet de générer la pénétration nécessaire sur le bord arrière du bain de fusion, créant ainsi un remplissage supplémentaire. Ce comportement de double fil dans le bain de fusion partagé offre d'excellentes caractéristiques de remplissage des interstices. Ces capacités améliorées de remplissage des interstices sont particulièrement intéressantes pour les industries traitant de grands volumes de pièces embouties ou formées.

Applications à taux de dépôt élevé

Le procédé d'alimentation double fil peut représenter en moyenne une augmentation de 30 à 80 % du potentiel de dépôt par rapport aux procédés monofilaires conventionnels. Ce procédé utilise généralement des fils de diamètre moyen. L'application d'une énergie de soudage plus élevée aux électrodes de petit diamètre (1,2 à 1,6 mm) entraîne une augmentation exponentielle du taux de fusion du fil. Pour une consommation d'énergie donnée, le taux de fusion du fil obtenu est légèrement inférieur pour le soudage double fil à celui d'une électrode unique de grand diamètre. Ce potentiel de fusion plus élevé et ce faible taux de fusion offrent des avantages uniques pour l'industrie de la fabrication de tôles fortes. Ce taux de dépôt élevé permet évidemment d'améliorer la cadence de production. L'apport de chaleur réduit permet de réduire efficacement la déformation des plaques et le temps entre les passes lors du contrôle de la température inter-passes pour les soudures multi-passes. Ce procédé permet de produire des soudures de qualité radiographique présentant d'excellentes propriétés mécaniques.

Machine de soudage laser à double alimentation de fil - Machine de soudage laser à double alimentation de fil - Machine de soudage laser à double alimentation de fil - Machine de soudage laser à double alimentation de fil tandem

Machine de soudage laser à double alimentation de fil haute performance, particulièrement adaptée aux soudures larges.

Aperçu des avantages du soudage laser double

- Grande capacité de fermeture des joints

- Possibilité de couches multiples

- Grande capacité de remplissage des joints de soudure (2 fils de 1,6 mm = 2,5 à 3 mm)

- Vitesses de soudage extrêmement élevées

- Taux de dépôt extrêmement élevé

- Utilisable sur tôles fines et épaisses

- Fort potentiel d'économies

- Facile à utiliser

- Deux dévidoirs distincts, chaque fil pouvant être contrôlé indépendamment

- Lorsqu'ils ne sont pas utilisés en mode de soudage double, les deux dévidoirs peuvent être utilisés pour préparer un matériau différent (par exemple, l'acier inoxydable sur un fil et l'aluminium sur un autre), ce qui simplifie considérablement le passage d'un matériau à l'autre.

Multiwire laser welding for increased gap bridgability

PhotonWeld Laser welding: Filling the gaps

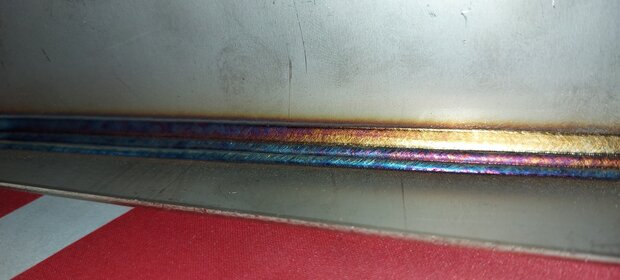

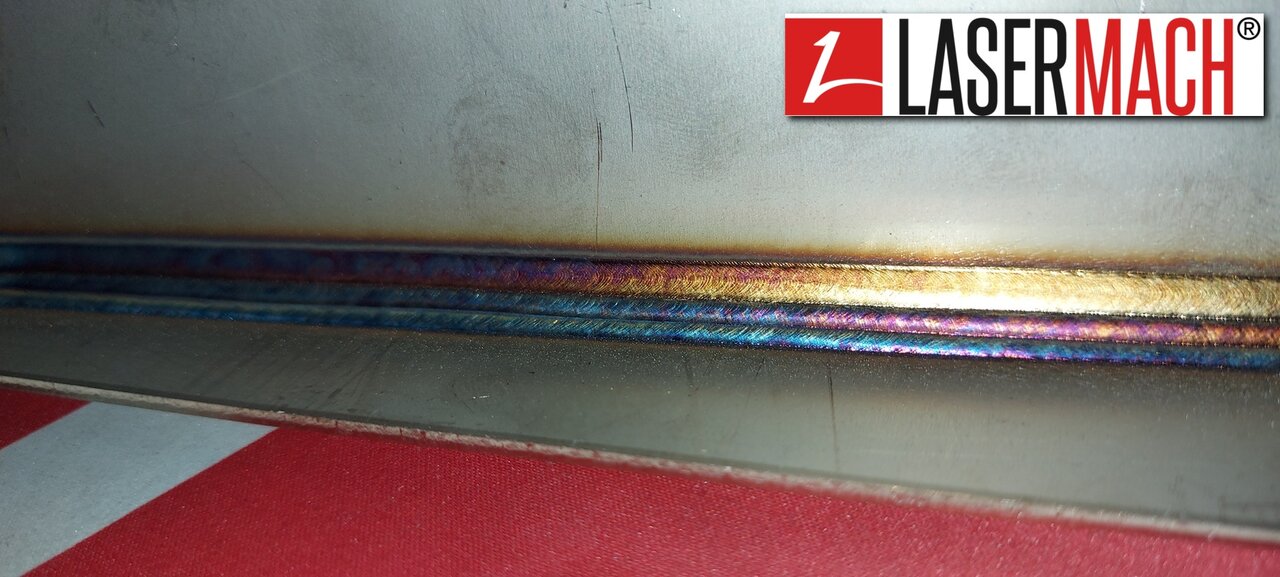

Double wire laser welding, also known as laser beam welding with two wires, is a laser welding process in which two wires are melted simultaneously using a laser beam to join two metal parts. This method is commonly used in welding applications that require high productivity, speed, and quality or especially when a big gap between the components must be filled. with double wire feeding the Photonweld laser welding machine can fill easily a gap of 2 mm.

The process of double wire laser welding is characterized by a high power density laser beam that is focused on the welding area, creating a small and intense heat source. This high heat input enables the simultaneous melting of two wires, which then join together to form a strong bond.

The advantages of double wire laser welding include increased welding speed, improved welding quality, and reduced material waste. The high speed of the laser beam allows for fast and efficient welding, which can significantly increase productivity. Additionally, the precise control of the laser beam allows for precise and accurate welding, which leads to improved welding quality and reduced defects.

However, there are also some challenges associated with double wire laser welding. One challenge is the selection of appropriate welding parameters, such as laser power, welding speed, and wire feed rate. Another challenge is the need for a higher level of technical expertise to operate the laser welding equipment and control the welding process.

Twin Wire Feed Means a Greater Ability to Fill the Wire and to Weld Wider Seams. According to Our Test Data, if You Use a Single-feed Laser Welding Machine Can Only Weld a Maximum of 1.5-1.8mm Seams. However, with a Double-feed Laser Welding Machine, a 3-4mm Wide Seam Can Be Welded.

Twin Wire Feed Also Means That Thicker Materials Can Be Welded. This is Because More Wire Filling in the Welding Process Makes the Welding Joint More Stronger,Stable, and Reliable.

In conclusion, double wire laser welding is a highly efficient and effective welding process that has many advantages over traditional welding methods. However, it requires specialized equipment and expertise to achieve optimal results.